La quatrième révolution industrielle, connue sous le nom d’industrie 4.0, regroupe toutes les activités de fabrication en mettant l’accent sur la mise en œuvre de technologies numériques connectées. C’est une méthode de production agile et flexible avec une automatisation intelligente à la fois dans le processus de production et dans la chaîne d’approvisionnement.

Pour réussir à être compétitives dans l’économie numérique actuelle, de nombreuses usines de fabrication adoptent cette nouvelle ère d’automatisation. Les technologies qui sous-tendent l’industrie 4.0 sont mises en œuvre à plus grande échelle et sont conçues pour détecter, prévoir et interagir avec le monde physique, afin d’accroître la productivité, l’efficacité énergétique et la durabilité.

Dans cet article, nous allons explorer 8 technologies clés à intégrer dans votre usine pour réussir dans l’industrie 4.0.

Le cloud, la base de l’Industrie 4.0

Le cloud est l’infrastructure qui soutient la numérisation de l’industrie 4.0. Avec une main-d’œuvre de plus en plus mobile, le cloud est une méthode sûre et fiable pour collecter, stocker et traiter les données. Des applications mobiles et des logiciels propriétaires permettent de collecter des données et de les intégrer au cloud.

La technologie du cloud d’aujourd’hui constitue la base de la plupart des technologies avancées — de l’IA et de l’apprentissage automatique à l’Internet des objets — et donne aux entreprises les moyens d’innover. Le stockage dans le cloud est accessible de n’importe où et est distribué à l’échelle mondiale, avec une disponibilité et une évolutivité élevées. Les données sont protégées par le cryptage et peuvent être sauvegardées pour garantir la protection des données contre les cybermenaces.

Le cloud peut dont être intégré à toutes les autres technologies pour créer un écosystème numérique.

Les applications mobiles professionnelles

Traditionnellement, le fonctionnement et le contrôle de la chaîne de production sont centralisés, mais l’usine numérique moderne intègre les données en temps réel de tous les équipements, travailleurs et actifs pour fournir des informations exploitables et optimiser les processus. Cela a plus de chances de se produire avec une application mobile qui peut s’intégrer à d’autres appareils et systèmes.

Les logiciels mobiles peuvent être utilisés pour :

- suivre les stocks et les livraisons,

- documenter les informations entre les employés,

- gérer les ordres de service,

- surveiller et contrôler les flux de travail,

- identifier les problèmes potentiels,

- fournir aux employés les informations dont ils ont besoin pour faire leur travail plus efficacement

- etc.

Par exemple, un système de gestion de la relation client (CRM) peut s’intégrer à un scanner de codes-barres pour capturer des informations sur les clients et attribuer des tickets.

Internet des Objets & Big Data

L’internet des objets (IoT) est une idée qui consiste à relier des objets physiques ou virtuels au web. La mise en œuvre de dispositifs IoT, tels que des capteurs et des passerelles, permet de connecter tout produit ou équipement au cloud.

Ces dispositifs sont utilisés pour collecter les données des capteurs et transmettre les informations à un serveur central en se connectant à Internet.

L’IoT industriel peut être utilisé pour :

- automatiser la chaîne de production,

- collecter les données de différentes machines et actifs,

- mettre en œuvre une maintenance prédictive.

Le Big Data est l’analyse de grandes quantités de données non structurées pour obtenir de nouvelles perspectives. Il peut être utilisé pour identifier des tendances et des modèles dans la production, suivre les stocks et augmenter la satisfaction des clients. Les données industrielles recueillies par les objets IoT sont analysées pour créer des règles de maintenance prédictive afin d’identifier de manière proactive les problèmes potentiels.

AR et VR, les nouvelles réalités de l’industrie

Les applications de réalité augmentée dans l’industrie 4.0 sont conçues pour aider les techniciens dans le cadre de leur travail réel. Avec la réalité augmentée, l’utilisateur peut observer les étapes d’un travail spécifique et obtenir un guidage visuel en direct grâce aux systèmes de téléassistance.

En ce qui concerne la réalité virtuelle, son intention est distincte en raison du niveau d’implication qu’elle offre à l’utilisateur. Grâce à la VR, il est possible de réaliser des simulations réalistes de produits, de processus ou de chaînes de montage et d’en faire l’expérience de manière immersive.

Grâce à la AR et à la VR, les ingénieurs peuvent placer des machines et des équipements virtuels pour créer une simulation de la chaîne de production afin d’apporter des changements et inspecter les progrès de manière interactive.

Ces technologies ont des implications majeures pour la maintenance, le service et l’assurance qualité, ainsi que pour la formation et la sécurité des techniciens.

L’Intelligence artificielle, incontournable de l’industrie 4.0

L’intelligence artificielle occupe de plus en plus le devant de la scène pour le développement de l’industrie 4.0. Dans l’industrie de la production, l’IA est utilisée pour accroître l’efficacité et la précision, ainsi que pour soutenir les processus décisionnels. L’IA peut également servir à automatiser des processus, comme la maintenance prédictive, détecter des anomalies dans les chaînes de production, et résoudre rapidement les problèmes des clients en répondant à des besoins spécifiques et individualisés.

Enfin, l’IA peut être utilisée pour optimiser la production et la logistique, ce qui permet de réduire les coûts et le gaspillage. En bref, l’IA est indispensable à l’industrie 4.0, et elle prend de plus en plus d’importance à mesure que le secteur industriel continue d’évoluer.

Les jumeaux numériques

Un jumeau numérique est une représentation virtuelle d’une entité physique, alimentée par des données en direct de cette même entité. Contrairement aux simulations classiques, le jumeau numérique est capable de se renouveler constamment et de fournir les détails les plus récents sur le système réel auquel il est connecté. Il offre des prédictions en temps réel, ce qui permet une surveillance accrue et l’anticipation de dysfonctionnements potentiels.

Ces données sont utilisées pour prendre de meilleures décisions, quant au moment de réparer un bien, d’acheter une nouvelle machine ou de prolonger le cycle de vie d’un équipement existant.

Les jumeaux numériques peuvent simuler le processus de production et voir comment des modifications de la conception ou des matériaux peuvent affecter un produit final. Ils peuvent également être utilisés pour créer une représentation virtuelle de la chaîne de production afin de tester de nouvelles idées sans avoir à modifier physiquement une usine.

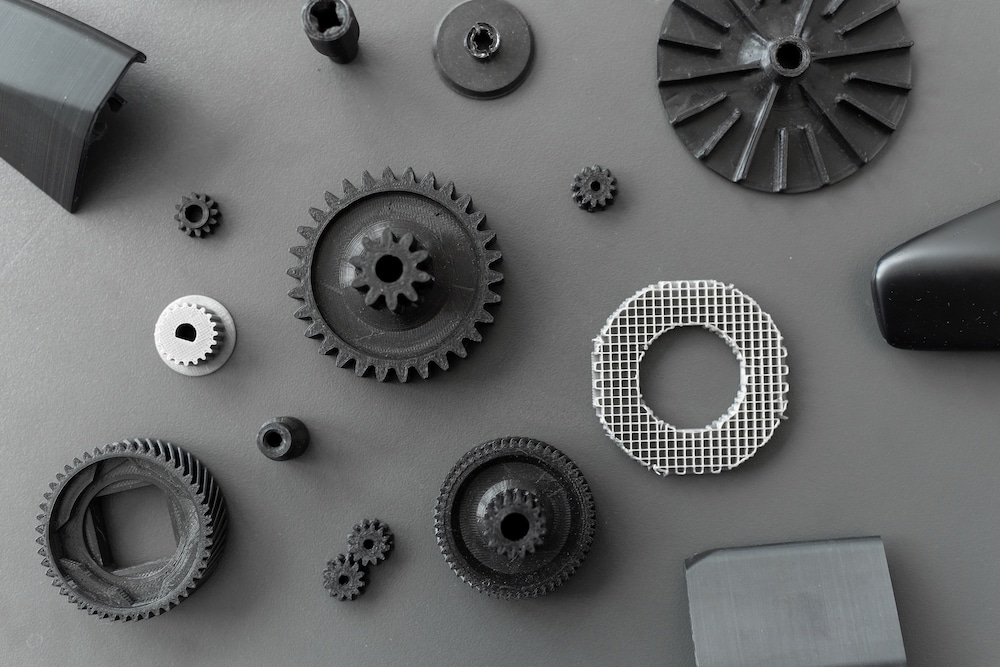

L’impression 3D

L’impression 3D industrielle est le processus qui consiste à créer un objet tridimensionnel à partir d’un modèle numérique en utilisant la fabrication additive. Cette technologie permet de transformer une conception 3D en un produit sans l’intervention de l’homme, ce qui supprime le besoin d’outils coûteux. Il en résulte moins de post-traitement, moins de gaspillage de matériaux, moins de consommation d’énergie, qui sont tous des éléments clés de l’industrie de demain.

L’impression 3D peut être utilisée pour créer des prototypes plus rapidement et de manière plus rentable et durable que les méthodes de fabrication traditionnelles, et même pour créer des pièces d’utilisation finale pour les machines et les équipements. Avec l’impression 3D, les usines peuvent être plus accommodantes, car elles peuvent s’adapter aux exigences d’un marché changeant et incertain.

La cybersécurité, indissociable de l’Industrie 4.0

La transformation numérique crée de nouvelles opportunités, mais elle introduit également de nouveaux risques pour la sécurité. La connectivité accrue entre les machines, les personnes et les données entraîne une augmentation des cybermenaces, telles que l’espionnage industriel ou le vol de propriété intellectuelle.

Par conséquent, les fabricants et leurs réseaux d’approvisionnement peuvent ne pas être prêts à faire face aux risques potentiels, la cybersécurité est donc une préoccupation essentielle pour le développement de l’industrie du futur.

Pour atteindre l’objectif de l’usine connectée 4.0, les systèmes et les machines doivent être mis en réseau et des dispositifs connectés (IIoT) doivent être intégrés. En mettant en œuvre une architecture de confiance zéro et des technologies telles que l’apprentissage automatique et le blockchain, les entreprises peuvent automatiser la reconnaissance et prendre des contre-mesures aux menaces pour diminuer les risques de violation de données à travers leurs réseaux.

Conclusion

La meilleure façon de se préparer à l’industrie 4.0 est de déterminer quels types de technologies numériques seront essentiels pour que votre usine puisse prospérer dans cette nouvelle ère.

Chez Freelance Engineering, nous nous efforçons de créer une plateforme en ligne qui facilite la mise en relation des entreprises avec des ingénieurs indépendants, leur permettant de collaborer et de fournir des solutions d’ingénierie de pointe. Notre mission est de favoriser l’innovation dans le domaine de l’ingénierie en fournissant un service et un échange fluide d’expertise et de ressources.